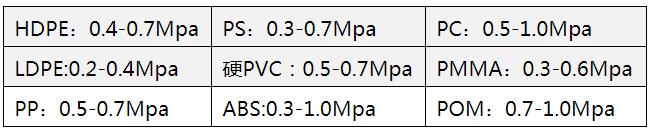

El molde generalmente tiene solo la parte de la cavidad y no tiene punzón.La superficie del molde generalmente no necesita endurecerse.La presión de soplado soportada por la cavidad es mucho más pequeña que la del moldeo por inyección, generalmente 0.2~1.0MPG, y el costo es bajo.

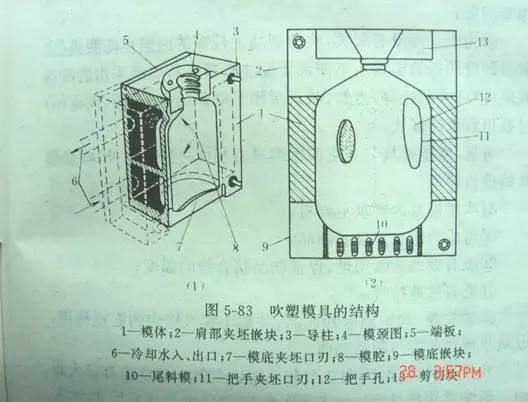

Diagrama de estructura de molde de soplado

Material del molde

Generalmente, la aleación de aluminio se usa para la fabricación, y el cobre berilio o la aleación a base de cobre también se usan para materiales de caucho corrosivos como el PVC y el POM.Para moldes con mayores requisitos de vida útil, como plásticos de ingeniería de moldeo por soplado ABS, PC, POM, PS, PMMA, etc., se requiere acero inoxidable para fabricar moldes.

moho

Puntos clave del diseño de moldes

superficie de separación

Generalmente, debe colocarse en el plano de simetría para reducir la relación de expansión de soplado.Por ejemplo, para productos elípticos, la superficie de separación está en el eje largo y para productos gigantes, pasa por la línea central.

superficie de la cavidad

El material PE debe ser ligeramente áspero y la superficie de arena fina es propicia para el escape;Para el moldeo por soplado de otros plásticos (como ABS, PS, POM, PMMA, NYLON, etc.), la cavidad del molde generalmente no se puede limpiar con chorro de arena y la ranura de escape se puede hacer en la superficie de separación de la cavidad del molde o el escape Se puede hacer un orificio en la cavidad del molde y el diámetro del orificio de escape en la cavidad general del molde φ 0,1 ~ φ 0,3, longitud 0,5 ~ 1,5 mm.

Tamaño de la cavidad

La tasa de contracción de los plásticos se debe considerar en el diseño del tamaño de la cavidad.Para obtener más información, consulte las tasas comunes de contracción plástica.

Filo de corte y surco de cola

En general, para el moldeo por soplado de plásticos de ingeniería y plásticos más duros, el borde de corte debe estar hecho de materiales con buena resistencia al desgaste, como cobre berilio, acero inoxidable, etc. Para LDPE, EVA y otros productos de plástico blando, se puede usar aleación de aluminio en general. .

El borde de corte debe seleccionarse con un tamaño razonable.Si es demasiado pequeño, reducirá la fuerza de la unión.Si es demasiado grande, no se puede cortar y el borde de sujeción en la superficie de separación es grande.Sin embargo, se abre un surco de cola por debajo del borde cortante, y el surco de cola está diseñado para ser un ángulo incluido.Al cortar, se puede introducir una pequeña cantidad de masa fundida en la unión, lo que mejora la resistencia de la unión.

Molde de inyección por soplado

El diseño es diferente del moldeado por extrusión y soplado.La principal diferencia es que el molde de inyección y soplado no necesita cortar el borde y la ranura de cola.El diseño en blanco de la parte de soplado de inyección es muy importante, lo que afecta directamente la calidad del producto terminado.

Molde de inyección: principios de diseño de parisón

1. Longitud, diámetro y longitud ≤ 10/1

2. Relación de expansión de soplado 3/1~4/1 (relación entre el tamaño del producto y el tamaño del parisón)

3. Espesor de pared 2~5,0 mm

4. De acuerdo con la forma del producto, el grosor de la pared es más grueso donde la relación de soplado es grande y más delgada donde la relación de soplado es pequeña.

5. Para recipientes elípticos con una relación de elipse superior a 2/1, la barra central debe diseñarse como una elipse.Para productos elípticos con una relación de elipse inferior a 2/1, la varilla de núcleo redondo puede formar un contenedor de elipse.

Diseño de varilla de soplado

La estructura de la varilla de soplado de aire se determina de acuerdo con la estructura del molde y los requisitos del producto.Generalmente, el rango de selección del diámetro del orificio de la varilla de entrada de aire es:

L<1: aperture φ one point five

4> L>1: apertura φ seis coma cinco

200>L>4: apertura φ 12,5 (L: volumen, unidad: litro)

Presión de aire de moldeo por soplado de plástico común

Hora de publicación: 22-mar-2023